摘要:为探究道依茨TCD2015柴油机上配备的导流燃烧系统(简称TCD燃烧系统,T表示涡轮增压器,Turbocharger,C表示进气中冷,Chargeaircooling,D为柴油颗粒捕集器,Dieselparticlefilter)对改善柴油机燃烧性能和降低污染物排放的效果,采用单缸机试验对TCD燃烧系统在不同转速、负荷和过量空气系数下的燃烧和排放性能进行研究。试验结果表明不同工况下TCD燃烧系统燃油消耗率和Soot排放量均低于传统ω燃烧系统,燃油消耗率最大降幅为7.01%,Soot排放量最大降幅为86.67%,且低过量空气系数(1.2~1.6)下TCD燃烧系统仍具有较好的性能。为揭示TCD燃烧系统改善油气混合促进燃烧的机理,采用AVLFire软件建立了柴油机性能仿真模型。计算结果表明,TCD燃烧系统的环状凸起结构将燃油导向内外两室,从而促进了缸内燃油发展过程,燃油当量比大于4的浓混合气区域燃油质量比例相比ω燃烧系统降幅最大为9.75%,活塞下移时TCD燃烧系统内油束撞击浅盘侧壁形成撞壁射流扩大了燃油扩散面积,从而改善了缸内油气混合质量,燃油当量比小于1的均匀混合气区域燃油质量比例相比ω燃烧系统降幅最大为7.45%,因此TCD燃烧系统能够有效改善柴油机的燃烧和排放性能,可应用于柴油机高负荷和低过量空气系数工况综合性能提升。研究结果可为柴油机燃烧系统开发和改进提供参考。

关键词:柴油机;试验;TCD燃烧系统;燃烧过程;排放特性

0引言

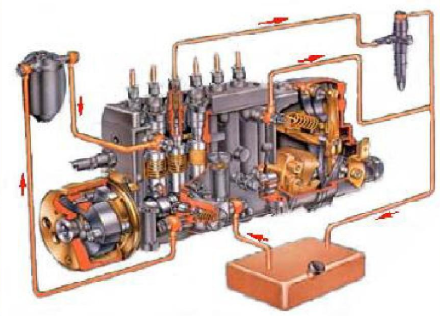

柴油机具有功率密度高和可靠性好的特点,在生产生活中取得广泛应用,开展柴油机节能减排技术研究对社会可持续发展和能源安全具有重要意义[1-4]。随着现代柴油机技术的发展,采用高喷射压力燃油供给系统和新型燃烧室改善柴油机扩散燃烧质量成为提高柴油机动力性和经济性、降低污染物排放的重要途径[5-8]。现代柴油机供油系统压力的不断提升使得喷雾质量得到较大改善,但喷油压力增大不可避免地引发燃油湿壁问题,导致柴油机燃烧持续期延长、Soot排放量增加,限制了整机性能的进一步提升[9-12]。

1材料与方法

1.1试验装置设计与工况

燃烧性能试验在1132Z单缸柴油机台架上进行,试验台架如图1a所示,台架组成如图1b所示,单缸柴油机主要技术参数如表1所示,采用四气门直气道缸盖。

1.2仿真模型与分析内容

为进一步探究TCD燃烧系统改善燃烧和排放的机理,采用AVLFire软件建立柴油机三维仿真模型,并选取最大扭矩转速1800r/min工况进行研究,仿真模型选择从进气门关闭时刻(上止点前123°CA)至排气门打开时刻(上止点后118°CA)这一时间段进行计算。选用的燃烧室网格模型如图3所示,经无关性检验选取整体网格尺寸为1mm,TCD燃烧室网格总数为120690个,ω燃烧室网格总数为105210个。

2结果与分析

2.1仿真结果与验证

在转速1800r/min,72kW负荷工况下的模型验证结果如图4所示。由图可知仿真结果与试验结果保持较好的一致性,说明仿真模型计算结果能够反映柴油机实际运行情况。

2.2转速对燃烧和排放性能的影响

不同转速下TCD燃烧系统和ω燃烧系统的燃油消耗率和污染物排放量变化如图5所示。

由图5可知,随着转速升高TCD燃烧系统和ω燃烧系统的燃油消耗率先减小后增大,在4个转速工况下,TCD燃烧系统燃油消耗率均低于ω燃烧系统,其中2100r/min下TCD燃烧系统燃油消耗率相比ω燃烧系统降幅达到最大,为1.84%(3.8g/kW·h),表明不同转速下TCD燃烧系统的经济性更好,这是因为TCD燃烧系统的导流作用能够加速缸内油气混合,在高转速大油量工况下对缸内油气混合的改善效果更加明显,有利于燃油快速充分燃烧进而降低燃油消耗率。排放性能上,TCD燃烧系统在不同转速下的Soot排放量相比ω燃烧系统大幅降低,1300r/min下TCD燃烧系统Soot排放量相比ω燃烧系统降幅达到最大,为53.28%(1.213FSN),这是因为TCD燃烧系统缸内油气混合质量较好,缸内不完全燃烧的燃油量较少,限制了Soot的生成。各转速下TCD燃烧系统的NOx排放量相比ω燃烧系统均升高,1500r/min下TCD燃烧系统相比ω燃烧系统NOx排放量增幅最大,为16.59%(214.7mL/m3),这是由于缸内燃油快速燃烧导致温度上升促进了NOx的生成,因而需要借助后处理系统减少NOx排放。

2.3负荷对燃烧和排放性能的影响

最大扭矩转速1800r/min不同负荷下TCD燃烧系统和ω燃烧系统的燃油消耗率和污染物排放量如图7所示。由图7可知,随着负荷增大TCD燃烧系统和ω燃烧系统的燃油消耗率先减小后增大,在4个负荷工况点下TCD燃烧系统的燃油消耗率均低于ω燃烧系统,72kW工况下TCD燃烧系统相比ω燃烧系统燃油消耗率降幅最大,为3.53%(7.0g/kW·h),这是因为大负荷工况下TCD燃烧系统能够充分发挥燃油导流作用,增大燃油扩散面积从而促进均匀混合气的形成与燃烧,降低燃油消耗率。排放性能方面,随着负荷的增大NOx排放量逐渐增大而Soot排放量逐渐减小,不同负荷下TCD燃烧系统NOx排放量高于ω燃烧系统同时Soot排放量明显低于ω燃烧系统,36kW工况下NOx排放量增幅最大,为26.35%(280.7mL/m3),54kW工况下Soot排放量降幅最大,为86.67%(2.657FSN),这是因为TCD燃烧系统能够将触壁燃油引导至远离壁面的区域进而提高空气利用率,缓解壁面燃油堆积带来的燃油不完全燃烧问题,起到抑制Soot的生成和促进Soot高温氧化的作用,同时高燃烧速率使缸内平均温度升高促进了NOx的生成。

3结论

1)TCD燃烧系统在不同转速、负荷和过量空气系数工况下相比传统ω燃烧系统燃烧放热速度更快,后燃放热比例较低,NOx排放量上升的同时Soot排放量显著降低,燃油消耗率最大降幅为7.01%,NOx排放量最大增幅为43.05%,Soot排放量最大降幅为86.67%;

2)TCD燃烧系统在高负荷和低过量空气系数工况下改善柴油机燃烧和排放性能的效果更佳明显;

3)TCD燃烧系统的环状凸起结构能够将触壁燃油导向内外两室,促进了燃油发展,限制了浓混合气区域形成,0~30°CA范围内TCD燃烧系统相比传统ω燃烧系统浓混合气区域燃油质量比例最大降幅为9.75%;

4)TCD燃烧系统的浅盘结构能够形成向缸盖底面发展的燃油撞壁射流,提高了空气利用率,改善了缸内油气混合质量,30~60°CA范围内TCD燃烧系统相比传统ω燃烧系统均匀混合气区域燃油质量比例最大增幅为7.45%。

[参考文献]

[1]PischingerS.Currentandfuturechallengesforautomotivecatalysis:Enginetechnologytrendsandtheirimpact[J].TopCatal,2016,59:834-844.

[2]谭旭光,王天友,李志杰,等.高效清洁高可靠重型柴油机开发关键技术研究[J].内燃机学报,2020,38(5):385-390.

TanXuguang,WangTianyou,LiZhijie,etal.Keytechnologydevelopmentforefficient-clean-reliableheavy-dutydieselengine[J].TransactionsofChineseSocietyforInternalCombustionEngines,2020,38(5):385-390.(inChinesewithEnglishabstract)

[3]李雪慧,史丹.新形势下我国能源安全的现状及未来战略调整[J].能源,2016,38(7):11-16.

LiXuehui,ShiDan.Chinesenationalenergysecuritysituationinnewtrendsandadjustmentinfuture[J].EnergyofChina,2016,38(7):11-16.(inChinesewithEnglishabstract)

[4]黄维和,韩景宽,王玉生,等.我国能源安全战略与对策探讨[J].工程科学,2021,23(1):112-117. HuangWeihe,HanJingkuan,WangYusheng,etal.StrategiesandcountermeasuresforensuringenergysecurityinChina[J].StrategicStudyofChineseAcademyofEngineering,2021,23(1):112-117.(inChinesewithEnglishabstract)

康与宁1,李向荣1※,薄大伟2,陈彦林1,刘栋1,常江1

![]() 正规出版

正规出版

![]() 安全可查

安全可查

![]() 价格优势

价格优势

![]() 担保交易

担保交易

杂志支持服务网为您提供期刊杂志、论文发表支持服务、教著专利等学术咨询服务

学术咨询服务正当时